Trotz der Covid-19-Pandemie läuft die Produktion der Zenith Maschinenfabrik in Neunkirchen auf Hochtouren. Neben mehreren Kreislaufanlagen für Kunden in Europa, Westafrika und Südasien verließen zwei vollautomatische Zenith 1500-2 Kreislaufanlagen die Hallentore in Richtung Ägypten. Hierbei handelt es sich um Aufträge der ägyptischen Regierung, die im Zusammenhang mit den zahlreichen Mega-Immobilien-Entwicklungsprojekten im Land durchgeführt werden.

Angesichts des rasanten Bevölkerungsanstiegs in und um die ägyptische Hauptstadt Kairo, finden zahlreiche Mega-Immobilien-Entwicklungsprojekte nach dem Vorbild der Hightech-Städte im Golf statt. Hierzu gehören beispielsweise New Cairo, die neue Hauptstadt Ägyptens und Galala City. Um dem enormen Bedarf an Baumaterialien gerecht zu werden und den technologischen Fortschritt im Land voranzutreiben, investierte die ägyptische Regierung massiv in entsprechende Produktionstechnologien. In diesem Zusammenhang fand eine Ausschreibung für Produktionsanlagen zur Herstellung von Betonsteinprodukten statt, an der viele namhafte Hersteller teilnahmen. Bei den Auswahlkriterien lag der Fokus schwerpunktmäßig auf innovativen Technologien, sowie hoher Produktivität. Letztendlich wurden die Aufträge an die Zenith Maschinenfabrik aus Neunkirchen vergeben.

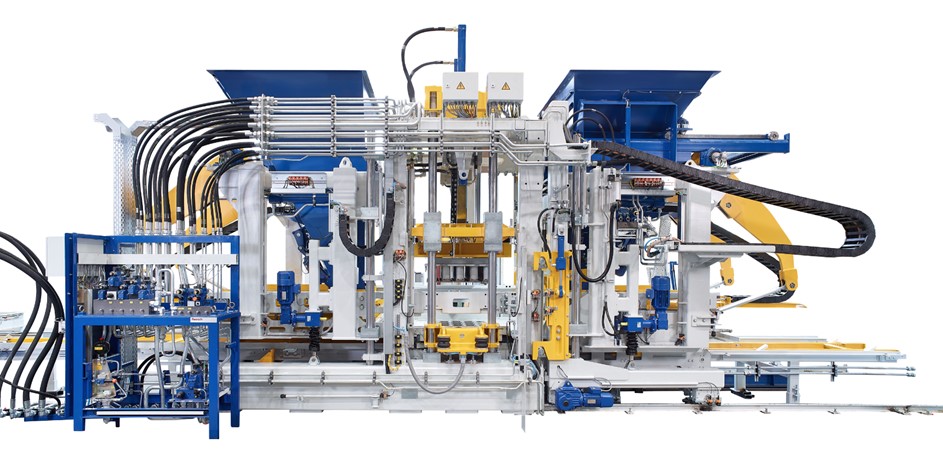

Die Wahl fiel auf zwei vollautomatische Kreislaufanlagen mit dem Hochleistungs-Brettfertiger Zenith 1500-2. Bei den Regierungsaufträgen handelt es sich um Turn-Key-Projekte, bei denen Zenith in Zusammenarbeit mit seinem ägyptischen Partner Jebaal, sämtliche Anlagenkomponenten, von der Mischanlage über Fertigungsanlagen, bis hin zur Trockenkammer lieferte.

Seit der Einführung des Brettfertigers Zenith 1500 im Jahr 2014 wurden mehr als 30 Kreislaufanlagen errichtet, und die Maschine wurde weltweit erfolgreich etabliert. Um eine noch effizientere und benutzerfreundlichere Produktion zu ermöglichen, wurde die Technik im Laufe der Jahre kontinuierlich weiterentwickelt und die Maschine mit einer Vielzahl an zusätzlichen Features ausgestattet. Spezielles Augenmerk wurde hierbei auf Produktivität, Bediener- und Wartungsfreundlichkeit sowie Produktqualität gelegt. Ein besonderer Vorteil ist die hohe Ausbringungsmenge bei zugleich kontinuierlich hoher Qualität. Während einer 8-Stunden-Schicht ist die Produktion von etwa 30.000 Hohlblocksteinen oder 2.500 m² Rechteckpflaster mit Vorsatz möglich.

Der Brettfertiger Zenith 1500-2 deckt ein breites Spektrum an Produktionsmöglichkeiten ab. Es können eine Vielzahl spezieller Nischenprodukte, Produkte aus dem Garten- und Landschaftsbau sowie auch Pflastersteine, Bordsteine und Mauersteine hergestellt werden. Bei diesen Projekten werden vorerst verschiedene Variationen an Pflaster-, Hohlblock- und Bordsteinen hergestellt. Hierbei kommen auch Recycling Materialien zum Einsatz. Es werden Reste aus Marmor und Granit, sowie Bauabfälle wiederverwendet und zu Betonsteinprodukten weiterverarbeitet. Die Formen wurden vom Zenith Formenbau in Österreich bezogen. Für Kunden, die bereits einen Bestand an vorhanden Formen haben, wurde die Auflast kompatibel für Formen anderer Hersteller konstruiert. Als besonderen Zusatz wurde die Maschine mit einer Einbringe-Vorrichtung für Styroporelemente ausgestattet. Somit können spezielle Isolationssteine mit Styroporkern hergestellt werden,

die in der Region vermehrt Verwendung finden.

In Sachen Steuerung kommt, wie seit 2014 in allen Zenith-Maschinen, das Steuerungssystem Siemens S7 1500 TIA Portal zum Einsatz. Im Rahmen der R&D Kooperation zwischen Zenith und Siemens konnten zahlreiche Innovationen entwickelt und die Anlage mit den neusten Industrie-4.0-Standards ausgestattet werden. Mit der fortschrittlichen Steuerung können sämtliche Komponenten und Prozesse der Anlage angesteuert und optimiert werden.

Um eine sehr einfach erlernbare Maschinenbedienung sicherzustellen, kommt das selbsterklärende und intuitive Zenith-Visualisierungskonzept zum Einsatz. Ein neues Diagnosekonzept unterstützt den Bediener bei der optimalen Einstellung der Maschine. Die aufwendige Fehlersuche gehört somit der Vergangenheit an, wodurch sich Stillstandzeiten sehr deutlich reduzieren. Durch den Einsatz neuer Datenbanktechnik lassen sich jegliche Informationen erfassen, auswerten und archivieren. Dank der kompletten Anlagenvernetzung sind diese Daten von überall abrufbereit. Des Weiteren wurde mit dem innovativen Siemens Operator Panel ein weiterer zukunftsorientierter Schritt in Richtung Bedienungsfreundlichkeit gemacht.

Es kommt das innovative Servo-Verdichtungssystem Ultra-Dynamic zum Einsatz, welches sich durch sehr hohe Verdichtung und gleichzeitig enorme Dynamik auszeichnet. Es ermöglicht eine schnelle und effiziente Produktion bei sehr hoher Qualität. Das Verdichtungssystem wurde in Zusammen arbeit mit der renommierten deutschen Universität RWTH Aachen entwickelt und arbeitet mit den neuesten SEW Servomotoren, die äußerst präzise und schnell einstellbar sind. Die fortschrittlichen Rüttelmotoren kommen ohne Ölbad und zusätzlicher Kühlung aus und sind somit sehr schnell und ohne den aufwendigen Einsatz eines Servicemitarbeiters von Zenith austauschbar.

Um eine hohe Wartungsfreundlichkeit sicherzustellen, sind die Fülleinheiten für Kern- und Vorsatzbeton mit Füllwagen-Laufschienen mit auswechselbaren Verschleißteilen ausgestattet. Diese können leicht ausgewechselt und somit Kosten und Montageaufwand erheblich gesenkt werden. Die Füllwagenführungsschienen wurden so umkonstruiert, dass Staubablagerungen und der damit verbundene Verschleiß minimiert werden. Die neu konstruierte Traverse ermöglicht es, die Säulen seitlich einzeln zu entnehmen. Dies bedeutet weitaus schnellere und weniger kraftintensive Wartungsarbeiten. Einen weiteren Mehrwert stellen die neu entwickelten Zenith-Zylinder dar. Die wartungsfreien und zuverlässigen Zylinder treiben Form und Auflast an. Durch die sehr geringe Störanfälligkeit und kurze Aus- und Einbauzeiten, tragen sie einen wichtigen Beitrag zur Erreichung einer sehr hohen Anlagenverfügbarkeit.

Der verschraubte Maschinenrahmen der Zenith 1500-2 ist ein weiterer Vorteil, der die Langlebigkeit der Maschine sicherstellt. Bei der Rahmenkonstruktion werden durchgängig Schraubverbindungen eingesetzt, die für die notwendige Stabilität sorgen und gleichzeitig eine gewisse Flexibilität gewährleisten. Somit kann Rissen in Schweißnähten vorgebeugt werden, die im Laufe der Zeit auftreten könnten.

Die Anlagen zeichnen sich außerdem durch sehr hohe Energieeffizienz aus. Durch die dynamische Steuerung des Verdichtungssystems können die Rüttelmotoren besonders effizient betrieben werden. Außerdem ermöglicht die Konstruktion des Rütteltischs eine sehr gute Verteilung und Nutzung der Rüttelkräfte. Durch den Einsatz von Energiespeichern kann die Energie aus Leerlaufzeiten gespeichert und wieder eingespeist werde. Auf Grund der Vielzahl an Verbesserungen konnte der Energiebedarf des Hochleistungs-Brettfertigers Zenith 1500-2 sehr deutlich reduziert werden.

Die Projekte wurden in Zusammenarbeit mit der ägyptischen Zenith-Vertretung Jebaal realisiert. Das lokale Unternehmen verfügt über ein breitgefächertes Team an erfahrenen Ingenieuren, die über 30 Zenith-Kunden in Ägypten erfolgreich betreuen.

Hierbei umfasst der Service sämtliche Prozesse, von der Konzeption, über die Montage, bis hin zur Instandhaltung der Anlage. Wie im Fall der aktuellen Projekte, werden auch Turn- Key Lösungen kompetent umgesetzt.

Mit Hilfe der errichteten Produktionsanlagen kann die Urbanisierung der Städte New Cairo und Galala sowie der technische Fortschritt in Ägypten weiter vorangetrieben werden. Die hergestellten Baumaterialien werden zum Aufbau einer modernen Infrastruktur in einstigen Wüstenlandschaften eingesetzt. Hierzu gehören neben Siedlungsgebieten zahlreiche Bildungseinrichtungen und Industriegebiete. Schon in den nächsten Jahren soll die Bevölkerung New Cairos von 300.000 auf mindestens 5 Millionen anwachsen. Um diese enorme Herausforderung zu meistern, stellt die Zenith Maschinenfabrik aus Neunkirchen der ägyptischen Regierung gerne seine fortschrittlichen technologischen Lösungen und das dazugehörige Know-how zur Verfügung.

Veröffentlich unter: